Innowacje charakterystyczne dla przemysłu 4.0

Sztuczna inteligencja (AI) to proces naśladowania ludzkiej inteligencji oparty na tworzeniu i stosowaniu algorytmów wykonywanych w dynamicznym środowisku komputerowym. Jej celem jest umożliwienie komputerom myślenia i działania jak człowiek.

AI jest niezbędnym narzędziem dla Przemysłu 4.0. Dzięki zastosowaniu inteligentnych rozwiązań programowych, duże ilości danych mogą być wykorzystane do identyfikacji trendów i wzorców, które mogą zwiększyć wydajność procesów produkcyjnych i zmniejszyć ich zużycie energii. W rezultacie branże są stale dostosowywane do nowych warunków i optymalizowane bez interwencji operatora. A w miarę wzrostu poziomu wzajemnych powiązań oprogramowanie AI może nauczyć się czytać “między wierszami”, umożliwiając odkrycie wielu złożonych zależności, których człowiek nie byłby w stanie lub już nie jest w stanie pojąć.

Według artykułu opublikowanego przez firmę technologiczną Seebo, wykorzystanie sztucznej inteligencji w produkcji można sklasyfikować w 5 elementach: 1) predictive quality and yield, który nadzoruje produkcję i pozwala producentom wiedzieć, jakie są przyczyny strat produkcyjnych, 2) predictive maintenance, który wykorzystuje algorytmy do zapobiegania awarii systemu lub maszyny i z wyprzedzeniem ostrzega personel, aby mógł znaleźć rozwiązanie, zanim dojdzie do uszkodzenia, 3) roboty wspomagające człowieka w produkcji, które dzięki AI mogą otrzymywać coraz większą odpowiedzialność w miarę uczenia się, 4) generatywne projektowanie, wykorzystujące algorytmy do pomocy producentom w wytwarzaniu nowych wzorów, oraz 5) dostosowanie do rynku, poprzez wprowadzenie możliwości przewidywania popytu (Seebo, 2018).

Internet of Things (lub IoT) to termin opisujący podłączenie urządzeń do internetu, a także posiadanie przez nie możliwości komunikowania się ze sobą. Dzięki czujnikom umieszczonym w maszynach lub poprzez zastosowanie robotów i maszyn autonomicznych, powstaje stały przepływ informacji, który pomaga dostosować produkcję, zapobiec ewentualnym usterkom lub wykryć etapy, w których można usprawnić produkcję.

Najogólniej rzecz ujmując, systemy cyber-fizyczne (CPS) to urządzenia sterowane za pomocą obliczeń i algorytmów. Urządzenia te są monitorowane przez komputery, które kontrolują procesy fizyczne (TechNative, 2020). Kluczem jest jednak sprzężenie zwrotne, dzięki któremu system interpretuje działania, śledzi wyniki i uczy się automatycznie, aby poprawić wydajność.

Big Data to gromadzenie danych ze źródeł tradycyjnych i cyfrowych, które odbywa się w sposób ciągły. Ta ogromna ilość danych jest niezwykle cennym źródłem informacji, które należy analizować w czasie rzeczywistym, aby wyciągać wnioski, które pozwalają branżom na większą efektywność.

bardzo ważną rolę w Industrie 4.0 odgrywajądrukarki 3D. Choć istnieją od lat 80. ubiegłego wieku, dopiero w ostatniej dekadzie zaczęły być naprawdę wykonalne i dostępne. druk 3D zrewolucjonizował obecnie sektor przemysłowy. Jednym z głównych zastosowań jest prototypowanie produktów w szybszy i bardziej opłacalny sposób. Skraca to czas produkcji i ułatwia wykrywanie błędów projektowych, które można szybciej rozwiązać. W ostatnich latach innowacje w zakresie druku 3D spowodowały radykalną zmianę w produkcji wszelkiego rodzaju produktów.

Wszystkie te czynniki powodują, że produkcja jest inteligentna i adaptowalna. Opierają się one na tym, że maszyny są połączone ze sobą i z Internetem dzięki m.in. wszechobecnym czujnikom, które pozwalają na optymalizację procesów produkcji.

Proces wdrażania

Przemysł 4.0 obejmuje procesy mające na celu uczynienie fabryk “inteligentnymi” poprzez internet, co pozwala na połączenie wszystkich elementów procesu produkcyjnego. Podczas gdy trzecia rewolucja przemysłowa opierała się już na integracji zautomatyzowanych procesów, czwarta rewolucja przemysłowa ponownie wykorzystuje te elementy i idzie znacznie dalej. Jej celem jest stworzenie inteligentnych fabryk, które mogą łatwiej dostosować się do potrzeb i procesów produkcyjnych. Do tej pory procesy przemysłowe wymagały bardzo rozbudowanego planowania, dodatkowo wiązały się ze znacznymi opóźnieniami lub stratami, jeśli w przypadku awarii trzeba było wstrzymać produkcję. Udoskonalenia technologiczne związane z Industrie 4.0 pozwalają na całkowitą transformację łańcucha produkcji. Na przykład zastosowanie czujników w maszynach pozwala producentom zapobiegać anomaliom i uszkodzeniom, zanim do nich dojdzie. W ten sposób można szybciej znaleźć rozwiązanie, unikając spowolnienia produkcji i przestojów.

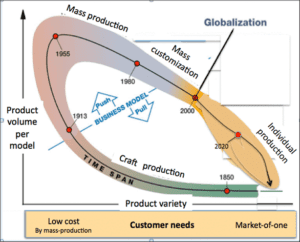

Historycznie przemysł skupiał się na industrializacji niemal identycznych produktów (rys. 1). Obecnie znajduje się w pełnej mutacji, aby odpowiedzieć na zapotrzebowanie klientów na produkty dostosowane do ich potrzeb. Jednak wraz z czwartą rewolucją przemysłową zakres ewolucji jest bardziej znaczący. Przejście od produkcji masowej do wytwarzania unikalnych przedmiotów w małych ilościach (indywidualizacja, patrz rys. 1) wymaga silnej reorganizacji środków produkcji.

Ta zmiana paradygmatu w kierunku produkcji indywidualnej była przewidywana na długo przed “czwartą rewolucją przemysłową”, a obecnie nabiera konkretów. Jeśli zyski uzyskane przez Industrie 4.0 okażą się znaczące dzięki indywidualizacji przy jednoczesnym drastycznym obniżeniu kosztów, będzie to coś innego niż zwykła ewolucja technologiczna, będzie to w istocie rewolucja, choć zmiany będą prawdopodobnie stopniowe, a “rewolucyjny” aspekt Przemysłu 4.0 będzie zatem możliwy do zaobserwowania w późniejszym okresie, ponieważ skutki społeczne (wspomniana wcześniej restrukturyzacja rynku pracy), a także energetyczne i środowiskowe (oszczędność energii i obniżenie zanieczyszczenia), które wygeneruje, będą możliwe do zaobserwowania.

Rysunek 1: Wielkość produkcji i zróżnicowanie w czterech paradygmatach produkcyjnych w czasie

Źródło: Koren, 2021

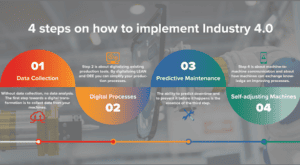

Rysunek 2: Etapy wdrażania Przemysłu 4.0

Źródło: Dataintel, b.d.

Według duńskiej firmy inżynierskiej Data Intelligence (rys. 2), kroki potrzebne do wdrożenia Industrie 4.0 w manufakturze są następujące:

- Zbieranie danych: możliwość zbierania danych z maszyn jest niezbędna dla producentów, aby później móc je analizować. Zbieranie danych może odbywać się za pomocą czujników, podłączonych do Internetu Rzeczy i pozwala producentowi zaobserwować np. dlaczego dwie identyczne maszyny mają różne wyniki.

- Cyfrowy proces: polega na digitalizacji procesów produkcyjnych, co pozwala na ułatwienie zarządzania produkcją, ponieważ dane zebrane dzięki czujnikom mogą być analizowane.

- Konserwacja predykcyjna: ten krok opiera się na dwóch poprzednich, ponieważ nie można go osiągnąć bez zainstalowania czujników do zbierania danych i ich digitalizacji. Po ich uzyskaniu, krok ten polega na analizie wytworzonych danych, aby móc zapobiegać awariom lub uszkodzeniom.

- Samoregulujące się maszyny: ten etap polega na tym, że różne maszyny procesu produkcyjnego “komunikują się” ze sobą, co pozwala im informować inne maszyny o krytycznych elementach, takich jak to, co powoduje ryzyko awarii, nawet w różnych krajach i natychmiast, dzięki szybkości działania Internetu rzeczy.

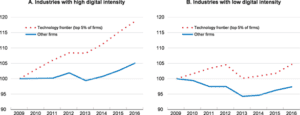

Główny postęp: cyfryzacja

W manufakturze, która została przekształcona i dostosowana do Industrie 4.0, cyfryzacja jest obecna przez cały łańcuch produkcyjny: projektowanie produktu (na przykład za pomocą wirtualnych fabryk), kontrola i zarządzanie (automatyzacja przepływów oraz linie fabryczne podłączone do Internetu Rzeczy, a nawet zautomatyzowana logistyka), a także procesy produkcyjne (za pomocą robotów). Pozwala to na bardzo istotne oszczędności pieniężne. Rzeczywiście, jak widać na rysunku 3, wskaźnik produktywności ustalony przez OECD rośnie z czasem znacznie bardziej w branżach o wysokiej intensywności cyfrowej niż w branżach o niskiej intensywności cyfrowej. Ponadto, zastąpienie powtarzalnych i niebezpiecznych prac przez maszyny, a tym samym skupienie siły roboczej na czynnościach tworzących wyższą wartość.

Rysunek 3: Indeks produktywności branż krajów OECD o wysokiej i niskiej intensywności cyfrowej

Źródło: OECD, 2017 R

Podczas pierwszych trzech rewolucji przemysłowych robotnik poddał się przemianom przemysłu (zastąpienie przez maszyny, utrata zatrudnienia), widząc jednocześnie długofalowe korzyści dla sektora przemysłowego (wzrost produktywności, który prowadzi do obniżenia kosztów produkcji, a tym samym do obniżenia cen towarów). W przeciwieństwie do poprzednich rewolucji, robotnik wyprzedza już swoją firmę. W istocie, korzystanie ze smartfonów o wielu zastosowaniach oraz nabywanie połączonych przedmiotów pozwoliło dużej części populacji na wyprzedzające pojmowanie tej transformacji. Przejście do Przemysłu 4.0 jest zatem lepiej rozumiane przez pracowników, ponieważ są oni już ogólnie “podłączeni”, w wielu przypadkach nawet przed swoją firmą.

Indeks dojrzałości Acatech Industrie 4.0 został opracowany w celu określenia różnych etapów, przez które firmy muszą przejść, aby w pełni przekształcić się w model Industrie 4.0. Pierwszym etapem jest informatyzacja, ponieważ jest ona potrzebna w pierwszej kolejności, aby firma mogła się zdigitalizować. Drugim etapem jest łączność, która polega na zebraniu oderwanych od siebie elementów linii produkcyjnej i uczynieniu ich ze sobą powiązanymi. Trzeci etap to widoczność, która wymaga czujników, aby móc rejestrować różne elementy, takie jak temperatura czy zdarzenia, aby dać aktualny obraz funkcjonowania linii produkcyjnej. Czwartym etapem jest przejrzystość, która zakłada rejestrowanie wszystkich istotnych elementów wykrytych przez czujniki w celu wykorzystania ich do introspekcji, a tym samym do zapobiegania przyszłym problemom. Piąty etap to zdolność predykcyjna, która opiera się na gromadzeniu danych i łączeniu ich z innymi informacjami, aby móc przewidzieć przyszłe zachowania i scenariusze, co pomaga producentom przewidywać przyszłe wydarzenia i pozwala im reagować w najlepszy możliwy sposób. Ostatnim etapem jest Adaptacyjność, która opiera się na 3 poprzednich etapach, aby umożliwić firmom wykorzystanie wszystkich zgromadzonych danych, czasami delegując je do firm informatycznych, w celu osiągnięcia atomizacji podejmowania decyzji w funkcji zdarzeń z przeszłości.

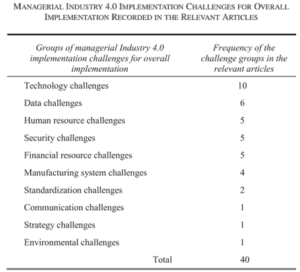

Rysunek 4: Wyzwania wdrożeniowe dla całościowego wdrożenia technologii Industrie 4.0

Źródło: (Bajic, et al. 2020).

Chociaż brak środków finansowych firm na modernizację materiału jest poważnym niepowodzeniem, bariery uniemożliwiające przedsiębiorcom realizację przejścia na Industrie 4.0 nie są jedynie finansowe czy techniczne. Różne czynniki na poziomie przedsiębiorcy również opóźniają to przyjęcie technologii. Jak widać na rysunku 4, wyzwania techniczne, takie jak zasoby finansowe lub problemy z danymi, są bardzo częste, ale podobnie jak takie kwestie jak zasoby ludzkie i wyzwania związane ze strategią.

Niechęć przedsiębiorców do Industrie 4.0 może mieć różne źródła. Częstym motywem niechęci może być “brak zaufania z drugimi stronami” (Bajic i in., 2020), który odnosi się do niechęci przedsiębiorców do dzielenia się swoimi informacjami z drugimi stronami, co jest niezbędnym krokiem w procesie transformacji. Ponadto, niechęć przedsiębiorstw produkcyjnych może wynikać z niepewności dotyczącej zwrotów z inwestycji (Bajic i in., 2020), odnosząc się do postrzeganego ryzyka, że kosztowna transformacja technologiczna nie będzie opłacalna. Niechęć przedsiębiorstw produkcyjnych generalnie wynika z braku wiedzy na temat Industrie 4.0. Często albo ignorują tę ewolucję z powodu postrzegania przytłaczającej i czasochłonnej ilości zmian potrzebnych do przeprowadzenia transformacji, albo w niektórych przypadkach pragmatycznie dedukują, że nie będą w stanie jej osiągnąć, na przykład z powodu braku strategii transformacji lub materiałów do szkolenia swoich menedżerów w zakresie wdrażania tych zmian (Bajic et al., 2020).

W wielu przypadkach przedsiębiorcy są po prostu nieświadomi istnienia czwartej rewolucji przemysłowej, gdyż jest to wciąż bardzo nowe pojęcie. Często producenci nie są “na czasie”, jeśli chodzi o przemysł 4.0 i związane z nim usprawnienia technologiczne, czy też bardziej ogólnie o nowoczesne technologie (Bajic et al., 2020). Brak świadomości MŚP w zakresie Industrie 4.0 i jego technologicznych ewolucji jest tak szeroko rozpowszechnionym problemem, że rządy krajów takich jak Polska zdefiniowały go jako jedną z głównych barier we wdrażaniu Industrie 4.0, znajdując się na podobnym poziomie priorytetu jak bariery finansowe.

Referencje:

B. Bajic, A. Rikalovic, N. Suzic i V. Piuri, “Industry 4.0 Implementation Challenges and Opportunities: A Managerial Perspective”, w IEEE Systems Journal, vol. 15, nr 1, s. 546-559, marzec 2021, doi: 10.1109/JSYST.2020.3023041.

How the Precision of Process-Based Machine Learning Solves Manufacturing Disruptions. Seebo, grudzień 2018. Dostępne na stronie: https://blog.seebo.com/process-based-machine-learning/

Cyber-Physical Systems – Nowe i powstające systemy inteligencji. Technative, styczeń 2020. Dostępny pod adresem: https://technative.io/cyber-physical-systems-the-new-and-emerging-systems-of-intelligence/