Główne założenia Przemysłu 4.0

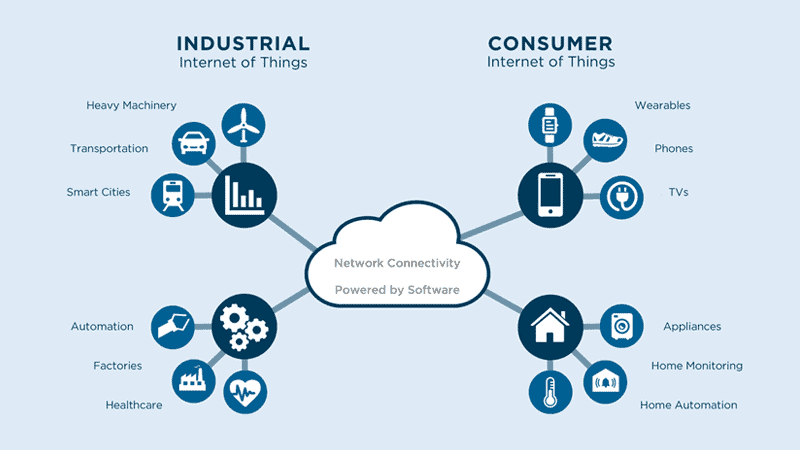

Jak wspomniano w poprzednich artykułach – również skupionych na polskim Industrie 4.0, Przemysł 4.0 opiera się na wzajemnym połączeniu maszyn przedsiębiorstwa dzięki cyfryzacji. Koncepcja ta opiera się na czterech zasadach: zwinności, analizie danych, automatyzacji i wzajemnym połączeniu.

Zwinność

Łączność środków produkcji przedsiębiorstwa zapewnia bieżącą informację zwrotną i monitorowanie, co pozwala na dużą elastyczność i zwinność oraz szybkie podejmowanie decyzji odpowiednich do różnych sytuacji.

Analiza danych

Dzięki dużej ilości danych, które mogą być gromadzone z różnych części łańcucha wartości, dane te mogą być przetwarzane w celu znalezienia korelacji i ewentualnego budowania modeli w celu poprawy przyszłych zachowań i uczynienia ich bardziej dostosowanymi i zautomatyzowanymi.

Automatyzacja

Wykorzystanie maszyn w celu automatyzacji procesów fizycznych pozwala zaoszczędzić czas i energię. Zastępuje powtarzalną pracę, a jej przewidywalność i możliwość zintegrowania z połączonym łańcuchem produkcji czyni ją istotnym elementem przemysłu 4.0.

Wzajemne powiązania

Wzajemne połączenie maszyn firmy opiera się na cyfryzacji ich danych w celu uzyskania spójnego przeglądu całego procesu produkcyjnego i dokładnej wiedzy na temat tego, jak przebiega produkcja w każdym punkcie łańcucha.

Możliwościczwartej rewolucji przemysłowej dla konsumentów i producentów

Konsumenci

Dzięki wysoce zwiększonej personalizacji, którą umożliwia Przemysł 4.0, producenci mogą tworzyć wysoce spersonalizowane produkty, które są znacznie tańsze i które naprawdę odpowiadają indywidualnym potrzebom każdego klienta. Dzięki w pełni przekształconemu przemysłowi konsumenci mogą komunikować się bezpośrednio z maszynami podczas tworzenia zamówionego produktu za pomocą czujników, proces ten nazywany jest “inteligentnym produktem” (Convercon, 2021). Automatyzacja zapewniona przez tę rewolucję skutkuje również radykalnym obniżeniem kosztów produktów dla konsumentów.

Producenci

Pomimo bardzo niskiej wielkości produkcji wynikającej z procesu Smart Product, fabryki mogą utrzymać zyski dzięki niskim kosztom i zautomatyzowanej produkcji (Convercon, 2021). Firmy mogą produkować towary, które są bardziej spersonalizowane, nie zwiększając przy tym kosztów. Prowadzi to do zwiększenia ich konkurencyjności na rynku dzięki generowanej wartości dodanej. Co więcej, zwiększa to zaangażowanie konsumentów w zamawiane produkty, ponieważ czują się oni “projektantami” swojej produkcji, co z czasem przekłada się na lojalność klientów. Co więcej, automatyzacja procesów skutkuje szybką realizacją, a tym samym większą produktywnością, pozwalając jednocześnie na bardziej odpowiednie i mniej marnotrawne planowanie. Firmy mogą korzystać z lepszej reputacji jako innowacyjne przedsiębiorstwa, co może zapewnić im większą widoczność na rynku, a ich nowoczesny sprzęt pozwala im bardzo szybko dostosowywać się do zmian na rynku i zawsze pozostawać konkurencyjnymi.

Wyzwania w skali makroekonomicznej

Zastępowalność siły roboczej i utrata miejsc pracy

Transformacja spowodowana przejściem do Przemysłu 4.0 nie ogranicza się do jej skutków mikroekonomicznych, nawet jeśli jest ona obserwowana przede wszystkim na poziomie każdej firmy. Transformacja w kierunku Przemysłu 4.0 to także poważna kwestia makroekonomiczna, przed którą stoją obecnie wszystkie główne kraje uprzemysłowione, które przynajmniej częściowo rozpoczęły modernizację swojego przemysłu.

Wszystkie trzy poprzednie rewolucje przemysłowe miały znaczący wpływ na gospodarki krajów. Jako efekt uboczny zwiększenia ich wydajności i umożliwienia wzrostu gospodarczego i wyższego PKB, rewolucje te wpłynęły na strukturę branż, a tym samym na ich pracowników, których role znacznie ewoluowały w ciągu ostatnich stuleci. Nawet cofając się do pierwszej rewolucji przemysłowej, ekstremalne zmiany w produkcji wynikające z mechanizacji i energii parowej spowodowały, że wiele zadań lub miejsc pracy wykonywanych wcześniej przez siłę roboczą zostało zastąpionych przez maszyny.

Z biegiem lat nowe procesy wywołane przez kolejne rewolucje przemysłowe, takie jak produkcja masowa, elektryczność i komputery, nadal przekształcały i kwestionowały miejsce i rolę pracy w przemyśle. Uważa się, że czwarta rewolucja spowoduje prawdopodobnie jeszcze więcej zmian w dłuższej perspektywie, jeśli chodzi o restrukturyzację rynków pracy. W rzeczywistości rewolucja ta idzie dalej niż poprzednie pod względem zakłóceń, ponieważ obecnie całkowicie zautomatyzowane procesy spowodują, że całe kategorie miejsc pracy staną się przestarzałe. Erik Brynjolfsson i Andrew McAfee wskazali, że prawdopodobnie spowoduje to wzrost nierówności, ponieważ można oczekiwać, że zastąpienie pracowników maszynami zwiększy lukę między zwrotem z kapitału (dla inwestora) a zwrotem z pracy (innymi słowy, wynagrodzeniem, Schwab, 2016). Z drugiej jednak strony Brynjolfsson i McAfee argumentują, że wzrost równości może również wiązać się z bardziej satysfakcjonującymi i bezpieczniejszymi miejscami pracy (Schwab, 2016).

Na razie jest więc zbyt wcześnie, by przewidzieć rzeczywiste konsekwencje czwartej rewolucji przemysłowej dla rynku pracy, ponieważ jesteśmy w trakcie jej procesu. Każda poprzednia rewolucja przemysłowa wywoływała niepokój wśród siły roboczej, która nie była pewna swojej przyszłej użyteczności, a tym samym możliwości zatrudnienia, ale z czasem rewolucje te przyniosły nieoczekiwane rezultaty dla samych pracowników, takie jak poprawa jakości życia w czasie, a nawet wynagrodzenia. Jest zatem bardzo prawdopodobne, że zmiany wywołane przez tę rewolucję ustabilizują się i zaoferują pracownikom korzyści, których nikt do tej pory nie przewidział.

Oszczędność energii i ochrona środowiska

W wyniku narastających kwestii, takich jak ratyfikacja paliw nieodnawialnych, ich konsekwencje dla środowiska i globalny wzrost cen energii, kwestia efektywności energetycznej, a tym samym oszczędności energii na skalę przemysłową, stała się głównym tematem debaty dla decydentów. Istotne jest zatem ustalenie, czy Industrie 4.0 pogorszy te kwestie, czy wręcz przeciwnie, przyniesie nowe rozwiązania.

Ponieważ przemysł jest sektorem szczególnie energochłonnym (w Europie 32% zużycia energii pochodzi z sektora przemysłowego) (Anon, n.d.), każda znacząca zmiana w technologii może pozwolić na oszczędność energii, a tym samym zmniejszenie wpływu na środowisko może mieć ogromny wpływ. Pod tym względem innowacje technologiczne czwartej rewolucji przemysłowej wydają się działać w tym kierunku, ponieważ optymalizacja narzędzi produkcyjnych producentów może skutkować znaczną redukcją marnotrawstwa energii.

Jak wspomniano w poprzednich sekcjach, przemysł przyszłości doprowadzi do rewolucji w procesach przemysłowych, w oparciu o nowe technologie, takie jak czujniki, przetwarzanie w chmurze, duże zbiory danych i Internet rzeczy. Optymalizacja ta pozwala na produkcję w szybszym tempie, przy lepszych kosztach i bardziej ekologicznie. Zmniejsza również ilość odpadów, zużywając energię tylko wtedy, gdy jest ona potrzebna. Ta oszczędność energii może również rosnąć z czasem, ponieważ informacje zwrotne od producenta przyczyniają się do jeszcze większego zmniejszenia bezużytecznego zużycia energii.

Zagrożenia dla cyberbezpieczeństwa

Wysoce scentralizowany charakter Przemysłu 4.0 przynosi ogromną wydajność. Jednak centralizacja ta znacznie zwiększyła również ryzyko związane z cyberbezpieczeństwem. Centralizacja obejmuje bowiem istniejący sprzęt, który jest teraz połączony z sieciami cyfrowymi i Internetem, narażając je na zagrożenia (Balbix, 2019). Ponadto, ponieważ są to nowe technologie, pracownicy nie są jeszcze wystarczająco świadomi i narażają swoją branżę na przypadkowe wycieki – zjawisko, które prawdopodobnie zostało pogorszone przez pracę zdalną z powodu kryzysu COVID-19, ponieważ praca z domu zwiększa ryzyko, że pracownicy nie wykryją problemów na czas, nie będąc na miejscu.

Rozprzestrzenianie się danych i większa łączność systemów zarządzania i produkcji nie tylko w obrębie zakładu, ale także z klientami lub dostawcami, nieuchronnie wiąże się z wyzwaniem w zakresie bezpieczeństwa. Jeśli technologie są podłączone do wewnętrznej sieci firmy i scentralizowane w jednym miejscu, włamanie się do strategicznych informacji z nich jest łatwiejsze. Podsumowując, w zdigitalizowanej firmie trudniej jest zabezpieczyć dane, które są teraz zdelokalizowane i dostępne przez Internet.

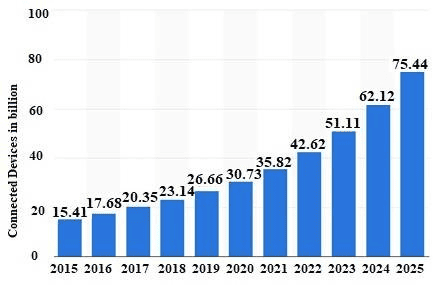

Rysunek 3.1: Baza zainstalowanych urządzeń podłączonych do Internetu rzeczy (IoT) na całym świecie w latach 2015-2025 (w miliardach)

Źródło: Statista, 2016

Cyberbezpieczeństwo od kilku lat jest absolutnie kluczową kwestią dla firm cyfrowych i powinno być również brane pod uwagę w tej rewolucji technologicznej, ponieważ Przemysł 4.0 promuje bezprecedensową wzajemną łączność w łańcuchach produkcyjnych. W coraz większym stopniu wykorzystują one urządzenia podłączone do Internetu rzeczy (IoT). Jak widać na rysunku 3.1, całkowita liczba urządzeń podłączonych do Internetu rzeczy na całym świecie ma osiągnąć 75,44 miliarda do 2025 roku (Statista, 2012).

Ponieważ przemysłowe systemy sterowania są coraz częściej podłączane do Internetu, zagrożenie naruszeniem bezpieczeństwa i potencjalnym uszkodzeniem obiektów i procesów stało się bardzo prawdopodobne (Balbix, 2019). Spektrum cyberataków na sieci i systemy rośnie wykładniczo, co sprawia, że cyberbezpieczeństwo w sektorze produkcyjnym jest ważniejsze niż kiedykolwiek.

W czasach, gdy gospodarki konkurują ze sobą, aby być jak najbardziej konkurencyjnymi, wdrażając Industrie 4.0 szybciej niż inne, bardzo prawdopodobne jest, że służby wywiadowcze niektórych krajów mogą szpiegować odnoszące sukcesy firmy z konkurencyjnych krajów w celu kradzieży od nich cennych informacji, takich jak dane.

Co więcej, ponieważ cały łańcuch produkcyjny jest całkowicie połączony, w przypadku awarii, która nie jest nawet spowodowana celowo w złym zamiarze, a jedynie z powodu jakiegoś poważnego błędu lub czegoś tak powszechnego jak przerwa w dostawie prądu, branże są bardziej narażone na wpływ kilku części linii produkcyjnej.