Les grands principes de l’industrie 4.0

Comme mentionné dans de précédents articles – également centrés sur le polonais Industrie 4.0, l’industrie 4.0 repose sur l’interconnexion des machines d’une entreprise grâce à la numérisation. Ce concept repose sur quatre principes : l’agilité, l’analyse des données, l’automatisation et l’interconnexion.

L’agilité

La connectivité des moyens de production d’une entreprise assure un retour d’information et un suivi en direct, ce qui permet une grande flexibilité et agilité ainsi qu’une prise de décision rapide et adaptée aux différentes situations.

Analyse des données

Grâce à la grande quantité de données qui peuvent être collectées dans les différentes parties de la chaîne de valeur, ces données peuvent être traitées, afin de trouver des corrélations et éventuellement de construire des modèles afin d’améliorer les comportements futurs et de les rendre plus adaptés et plus automatisés.

L’automatisation

L’utilisation de machines pour automatiser les processus physiques permet d’économiser du temps et de l’énergie. Elle remplace le travail répétitif et sa prévisibilité ainsi que la possibilité de l’intégrer à la chaîne de production interconnectée en font un élément essentiel de l’industrie 4.0.

Interconnexion

L’interconnexion des machines d’une entreprise se base sur la numérisation de leurs données afin d’avoir une vue d’ensemble cohérente du processus de production dans sa globalité et de pouvoir savoir précisément comment se déroule la production, à chaque point de la chaîne.

Les opportunités de la4e révolution industrielle pour les consommateurs et les producteurs

Les consommateurs

Grâce à la personnalisation fortement accrue permise par l’industrie 4.0, il est possible pour les fabricants de créer des produits hautement personnalisés, considérablement moins chers et qui correspondent réellement aux besoins individuels de chaque client. Avec une Industrie entièrement convertie, les consommateurs sont en mesure de communiquer directement avec les machines lors de la création du produit qu’il a commandé, par le biais de capteurs, ce processus est appelé “Smart Product” (Convercon, 2021). L’automatisation apportée par cette révolution se traduit également par une réduction spectaculaire des coûts des produits pour les consommateurs.

Les producteurs

Malgré les très faibles volumes de fabrication résultant du processus Smart Product, les usines peuvent maintenir leurs profits grâce aux faibles coûts et à la production automatisée (Convercon, 2021). Les entreprises peuvent produire des biens plus personnalisés sans augmenter les coûts. Cela conduit à une augmentation de leur compétitivité sur le marché, grâce à la valeur ajoutée que cela génère. En outre, cela accroît l’engagement des consommateurs dans les produits qu’ils commandent, car ils se sentent les “concepteurs” de leur production, ce qui se traduit par une fidélisation de la clientèle au fil du temps. En outre, l’automatisation des processus se traduit par une exécution rapide et donc une plus grande productivité, tout en permettant une planification plus appropriée et moins gaspilleuse. Les entreprises peuvent bénéficier d’une meilleure réputation en tant qu’entreprises innovantes, ce qui peut leur donner plus de visibilité sur le marché, et leurs équipements modernes leur permettent de s’adapter très rapidement aux changements du marché et de rester toujours compétitives.

Défis à l’échelle macroéconomique

Substitution de la main-d’œuvre et pertes d’emplois

La transformation induite par la transition vers l’industrie 4.0 ne se limite pas à ses impacts micro-économiques, même si elle s’observe principalement au niveau de chaque entreprise. La transition vers l’industrie 4.0 est également un enjeu macroéconomique majeur, auquel sont désormais confrontés tous les grands pays industriels qui ont au moins partiellement entamé la modernisation de leur industrie.

Les trois précédentes révolutions industrielles ont toutes eu un impact significatif sur l’économie des pays. En augmentant leur efficacité et en permettant une croissance économique et un PIB plus élevé, ces révolutions ont eu un effet secondaire sur la structure des industries et donc sur leurs travailleurs, dont les rôles ont considérablement évolué au cours des derniers siècles. Même si l’on remonte à la première révolution industrielle, les changements extrêmes dans la production résultant de la mécanisation et de l’utilisation de la vapeur ont entraîné le remplacement par des machines de nombreuses tâches ou emplois auparavant exécutés par la main-d’œuvre.

Au fil des ans, les nouveaux processus issus des révolutions industrielles suivantes, tels que la production de masse, l’électricité et les ordinateurs, ont continué à remodeler et à remettre en question la place et le rôle de la main-d’œuvre dans l’industrie. On pense que la quatrième révolution entraînera peut-être encore plus de changements à long terme en ce qui concerne la restructuration des marchés de l’emploi. En effet, cette révolution va plus loin que les précédentes en termes de perturbation, car les processus désormais entièrement automatisés rendront obsolètes des catégories entières d’emplois. Erik Brynjolfsson et Andrew McAfee soulignent que cela entraînera probablement une augmentation des inégalités, car on peut s’attendre à ce que le remplacement des travailleurs par des machines creuse l’écart entre le rendement du capital (pour l’investisseur) et le rendement du travail (en d’autres termes, le salaire, Schwab, 2016). Toutefois, Brynjolfsson et McAfee affirment que cette augmentation de l’égalité pourrait également s’accompagner d’emplois plus gratifiants et plus sûrs (Schwab, 2016).

Pour l’instant, il est donc trop tôt pour prédire les conséquences réelles que la quatrième révolution industrielle aura sur le marché du travail, puisque nous sommes au milieu de son processus. Toutes les révolutions industrielles précédentes ont provoqué l’anxiété de la main-d’œuvre, incertaine de son utilité future et donc de son employabilité, mais avec le temps, ces révolutions ont eu des résultats inattendus pour les travailleurs eux-mêmes, tels que l’amélioration de la qualité de vie au fil du temps et même des salaires. Il est donc très probable que les changements apportés par cette révolution se stabiliseront et offriront à la main-d’œuvre des avantages que personne n’a prédits jusqu’à présent.

Économies d’énergie et environnement

En raison de problèmes croissants tels que la ratification des combustibles non renouvelables, leurs conséquences sur l’environnement et l’augmentation globale du prix de l’énergie, la question de l’efficacité énergétique et donc des économies d’énergie à l’échelle industrielle est devenue un thème de débat majeur pour les décideurs. Il est donc pertinent d’établir si l’Industrie 4.0 va ou non aggraver ces questions, ou au contraire apporter de nouvelles solutions.

L’industrie étant un secteur particulièrement énergivore (en Europe, 32% de la consommation d’énergie provient du secteur industriel) (Anon, n.d.), tout changement technologique significatif pouvant permettre une économie d’énergie et donc une réduction de l’impact environnemental peut avoir un impact massif. À cet égard, les innovations technologiques de la quatrième révolution industrielle semblent aller dans ce sens, puisque l’optimisation des outils de production des fabricants peut entraîner une réduction significative du gaspillage d’énergie.

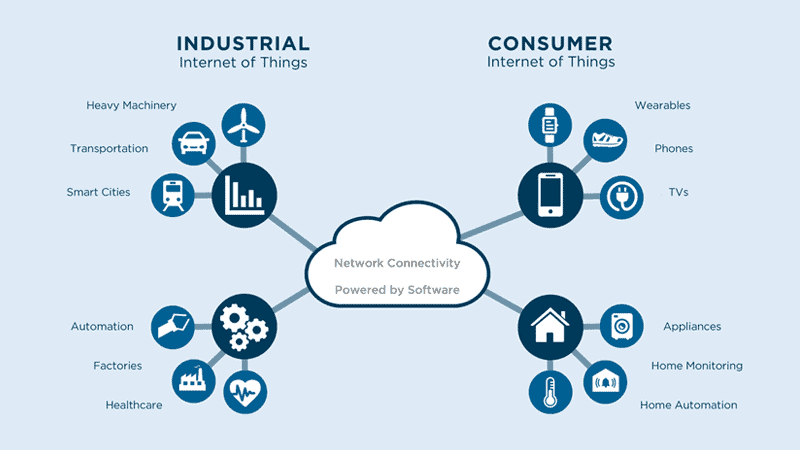

Comme indiqué dans les sections précédentes, l’industrie du futur conduira à une révolution des processus industriels, basée sur de nouvelles technologies, telles que les capteurs, l’informatique en nuage, le big data et l’internet des objets. Cette optimisation permet de produire à un rythme plus rapide, à un meilleur coût et de manière plus écologique. Elle permet également de réduire le gaspillage en consommant de l’énergie uniquement lorsqu’elle est nécessaire. Cette économie d’énergie peut également s’accroître au fil du temps, car les retours d’expérience du fabricant contribuent à réduire encore plus la consommation d’énergie inutile.

Menaces pour la cybersécurité

La nature hautement centralisée de l’industrie 4.0 apporte une formidable efficacité. Cependant, cette centralisation a également fortement augmenté les risques liés à la cybersécurité. En effet, la centralisation inclut des équipements existants qui sont désormais reliés aux réseaux numériques et à Internet, ce qui les expose à des menaces (Balbix, 2019). De plus, comme il s’agit de nouvelles technologies, les employés ne sont pas encore suffisamment sensibilisés et exposent leur industrie à des fuites accidentelles – un phénomène qui a peut-être été aggravé par le travail à distance en raison de la crise COVID-19, puisque le travail à domicile augmente les risques pour les travailleurs de ne pas détecter les problèmes à temps, en n’étant pas sur place.

La prolifération des données et la connectivité accrue des systèmes de gestion et de production, non seulement au sein d’une usine, mais aussi avec les clients ou les fournisseurs, s’accompagnent inévitablement d’un défi en matière de sécurité. Si les technologies sont connectées au réseau interne de l’entreprise et centralisées en un seul endroit, le piratage d’informations stratégiques est facilité. En résumé, dans une entreprise numérisée, il est plus difficile de sécuriser des données désormais délocalisées et accessibles via Internet.

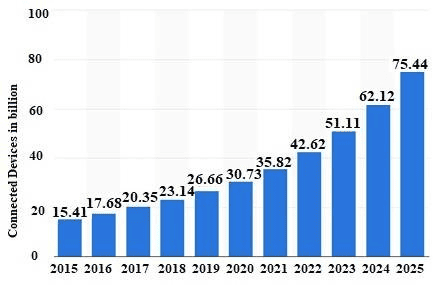

Figure 3.1 : Nombre d’appareils connectés à l’internet des objets (IdO) installés dans le monde de 2015 à 2025 (en milliards)

Source : Statista, 2016

La cybersécurité est une considération absolument essentielle pour les entreprises numériques depuis plusieurs années et devrait également être prise en compte dans cette révolution technologique, car l’industrie 4.0 favorise une inter-connectivité sans précédent dans les chaînes de production. Celles-ci font de plus en plus appel à des dispositifs connectés à l’internet des objets (IdO). Comme le montre la figure 3.1, le nombre total d’appareils connectés à l’internet des objets dans le monde devrait atteindre 75,44 milliards d’ici à 2025 (Statista, 2012).

Les systèmes de contrôle industriels étant de plus en plus connectés à l’internet, la menace d’atteintes à la sécurité et de dommages potentiels aux installations et aux processus est devenue très plausible (Balbix, 2019). Le spectre des réseaux et systèmes de cyberattaques croît de manière exponentielle, ce qui rend la cybersécurité dans le secteur manufacturier plus importante que jamais.

À l’heure où les économies rivalisent entre elles pour être aussi compétitives que possible en mettant en œuvre l’Industrie 4.0 plus rapidement que les autres, il est très probable que les services de renseignement de certains pays espionnent des entreprises performantes de pays concurrents afin de leur voler des informations précieuses, telles que des données.

En outre, étant donné que toute la chaîne de production est entièrement connectée, en cas de panne qui n’est même pas causée volontairement par une intention malveillante, mais seulement due à une erreur majeure ou à quelque chose d’aussi banal qu’une panne de courant, les industries sont plus exposées à ce que plusieurs parties de la chaîne de production soient touchées.