Inovațiile caracteristice industriei 4.0

Inteligența artificială (AI ) este un proces de imitare a inteligenței umane bazat pe crearea și aplicarea de algoritmi executați într-un mediu informatic dinamic. Scopul său este de a permite calculatoarelor să gândească și să acționeze ca ființele umane.

IA este un instrument esențial pentru industria 4.0. Prin utilizarea unor soluții software inteligente, se pot utiliza volume mari de date pentru a identifica tendințe și modele care pot crește eficiența proceselor de producție și pot reduce consumul de energie al acestora. Ca urmare, industriile sunt adaptate continuu la noile condiții și optimizate fără intervenția operatorului. Iar pe măsură ce nivelul de interconectare crește, software-ul de inteligență artificială poate învăța să citească “printre rânduri”, permițând descoperirea multor interrelații complexe pe care oamenii nu ar putea sau nu ar mai putea să le înțeleagă.

Potrivit unui articol publicat de compania tehnologică Seebo, utilizarea inteligenței artificiale pentru producție poate fi clasificată în 5 elemente: 1) calitatea și randamentul predictiv, care supraveghează producția și permite producătorilor să știe care sunt cauzele pierderilor de producție, 2) mentenanța predictivă, care utilizează algoritmi pentru a preveni defectarea unui sistem sau a unei mașini și avertizează personalul în avans, astfel încât să poată găsi o soluție înainte ca avaria să se producă, 3) roboții care asistă oamenii în producție, cărora, datorită inteligenței artificiale, li se pot da responsabilități din ce în ce mai mari pe măsură ce învață, 4) modelele generative, care folosesc algoritmi pentru a ajuta producătorii să producă noi modele, și 5) adaptarea la piață, prin aducerea posibilității de a prezice cererea (Seebo, 2018).

Internetul obiectelor (sau IoT) este termenul utilizat pentru a descrie conectarea dispozitivelor la internet, precum și posibilitatea de a comunica între ele. Datorită senzorilor din mașini sau prin utilizarea roboților și a mașinilor autonome, se creează un flux constant de informații care ajută la ajustarea producției, la prevenirea posibilelor defecte sau la detectarea etapelor în care producția poate fi îmbunătățită.

În linii mari, sistemele ciber-fizice (CPS ) sunt dispozitive controlate prin calcule și algoritmi. Aceste dispozitive sunt monitorizate de calculatoare care controlează procesele fizice (TechNative, 2020). Cu toate acestea, cheia constă în feedback, datorită căruia sistemul interpretează acțiunile, urmărește rezultatele și învață automat pentru a îmbunătăți performanța.

Big Data reprezintă colectarea de date din surse tradiționale și digitale, care are loc în mod continuu. Această cantitate uriașă de date este o sursă de informații extrem de valoroasă, care trebuie analizată în timp real pentru a trage concluzii care să permită industriilor să fie mai eficiente.

imprimantele 3D joacă un rol foarte important în cadrul Industrie 4.0. Deși există încă din anii 1980, acestea au început să devină cu adevărat viabile și accesibile abia în ultimul deceniu. imprimarea 3D a revoluționat acum sectorul industrial. Una dintre principalele utilizări este crearea de prototipuri de produse într-un mod mai rapid și mai rentabil. Aceasta scurtează timpii de producție și facilitează detectarea erorilor de proiectare, care pot fi rezolvate mai rapid. În ultimii ani, inovațiile din domeniul imprimării 3D au provocat o schimbare radicală în fabricarea tuturor tipurilor de produse.

Toți acești factori au ca rezultat o producție inteligentă și adaptabilă. Ei se bazează pe faptul că mașinile sunt conectate între ele și la internet datorită, printre altele, senzorilor omniprezenți, care permit optimizarea proceselor de producție.

Procesul de implementare

Industria 4.0 acoperă procesele care vizează transformarea fabricilor în fabrici “inteligente” prin intermediul internetului, permițând interconectarea tuturor elementelor procesului de producție. În timp ce a treia revoluție industrială se baza deja pe integrarea proceselor automatizate, cea de-a patra revoluție industrială reutilizează aceste elemente și le duce mult mai departe. Scopul său este de a crea fabrici inteligente, care se pot adapta mai ușor la nevoile și procesele de producție. Până acum, procesele industriale necesitau o planificare foarte amplă, la care se adăugau întârzieri sau pierderi considerabile dacă producția trebuia oprită în caz de defecțiune. Îmbunătățirile tehnologice legate de Industrie 4.0 permit o transformare completă a lanțului de producții. De exemplu, utilizarea de senzori în utilaje le permite producătorilor să prevină anomaliile și avariile înainte ca acestea să se producă. În acest fel, se poate găsi o soluție mai rapid, evitându-se astfel încetinirea producției și timpii morți.

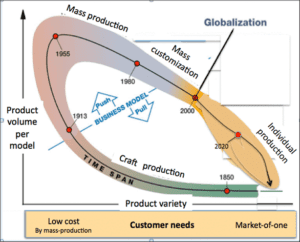

Din punct de vedere istoric, industria s-a axat pe industrializarea produselor aproape identice (figura 1). În prezent, aceasta se află în plină mutație pentru a răspunde cererii clienților de produse personalizate. Cu toate acestea, odată cu cea de-a patra revoluție industrială, amploarea evoluției este mai semnificativă. Trecerea de la producția de masă la producția de obiecte unice în cantități mici (individualizare, a se vedea figura 1) necesită o reorganizare puternică a mijloacelor de producție.

Această schimbare de paradigmă către producția individuală a fost prezisă cu mult înainte de “a patra revoluție industrială”, iar acum devine concretă. Dacă câștigurile obținute de industria 4.0 se dovedesc a fi semnificative prin individualizare, reducând în același timp costurile în mod drastic, aceasta va fi diferită de o simplă evoluție tehnologică, ci va fi într-adevăr o revoluție, deși schimbările vor fi probabil graduale, iar aspectul “revoluționar” al industriei 4.0 va fi, prin urmare, observabil mai târziu, deoarece impactul societal (restructurarea pieței forței de muncă menționată anterior), precum și cel energetic și de mediu (economisirea energiei și reducerea poluării) pe care îl va genera va fi observabil.

Figura 1: Volumul producției și varietatea în cele patru paradigme de producție în timp

Sursa: Koren, 2021

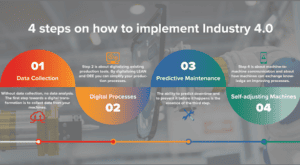

Figura 2: Etape privind modul de implementare a industriei 4.0

Sursa: Dataintel, s.n.

Conform companiei daneze de inginerie Data Intelligence (figura 2), pașii necesari pentru a implementa Industrie 4.0 într-o fabrică sunt următorii:

- Colectarea datelor: posibilitatea de a colecta date de la mașini este esențială pentru producători pentru a le putea analiza ulterior. Colectarea datelor se poate realiza prin intermediul unor senzori, conectați la Internetul lucrurilor, și permite producătorului să observe, de exemplu, de ce două mașini identice au rezultate diferite.

- Procesul digital: acesta constă în digitalizarea proceselor de producție, ceea ce permite o gestionare mai ușoară a producției, deoarece datele colectate prin intermediul senzorilor pot fi analizate.

- Întreținerea predictivă: această etapă se bazează pe cele două precedente, deoarece nu poate fi realizată fără instalarea de senzori pentru colectarea datelor și digitalizarea acestora. Odată ce acestea au fost realizate, această etapă constă în analiza datelor produse pentru a putea preveni defecțiunile sau avariile.

- Mașini cu autoreglare: această etapă constă în a face ca diferitele mașini din procesul de producție să “comunice” între ele, ceea ce le permite să informeze alte mașini cu privire la elemente critice, cum ar fi ceea ce provoacă riscuri de defecțiune, chiar și în țări diferite și instantaneu, datorită rapidității internetului obiectelor.

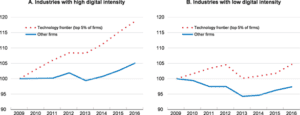

Progresul central: digitalizarea

Într-o producție transformată și adaptată la Industrie 4.0, digitalizarea este prezentă pe tot parcursul lanțului de producție: proiectarea produselor (de exemplu, cu ajutorul fabricilor virtuale), controlul și gestionarea (automatizarea fluxurilor și a liniilor de fabricație conectate la Internetul Lucrurilor și chiar logistica automatizată) și procesele de fabricație (cu ajutorul roboților). Acest lucru permite realizarea unor economii foarte importante de bani. Într-adevăr, după cum se vede în figura 3, indicele de productivitate stabilit de OCDE crește semnificativ mai mult în timp în industriile cu intensitate digitală ridicată decât în cele cu intensitate digitală scăzută. În plus, înlocuirea locurilor de muncă repetitive și periculoase cu mașini și, prin urmare, concentrarea forței de muncă pe activități care creează o valoare mai mare.

Figura 3: Indicele de productivitate al industriilor cu intensitate digitală ridicată și scăzută din țările OCDE

Sursa: OCDE, 2017

În timpul primelor trei revoluții industriale, muncitorul a suferit transformările industriei (înlocuirea cu mașini, pierderea locurilor de muncă), observând în același timp beneficiile pe termen lung pentru sectorul industrial (creșterea productivității, care duce la scăderea costurilor de producție și, prin urmare, la scăderea prețurilor bunurilor). Spre deosebire de revoluțiile anterioare, muncitorul este deja în fața companiei sale. Într-adevăr, utilizarea de smartphone-uri cu utilizări multiple și achiziționarea de obiecte conectate au permis unei mari părți a populației să aprecieze această transformare înainte de vreme. Tranziția către Industria 4.0 este, prin urmare, mai bine înțeleasă de lucrători, deoarece aceștia sunt deja, în general, “conectați”, chiar înaintea companiei lor în multe cazuri.

Indicele de maturitate Acatech Industrie 4.0 a fost conceput pentru a identifica diferitele etape prin care companiile trebuie să treacă pentru a se transforma pe deplin la modelul Industrie 4.0. Prima etapă este informatizarea, deoarece aceasta este necesară în primul rând pentru ca o companie să se poată digitaliza. A doua etapă este conectivitatea, care constă în reunirea componentelor detașate ale liniei de producție și conectarea acestora între ele. A treia etapă este vizibilitatea, care necesită senzori pentru a putea înregistra diferite elemente, cum ar fi temperatura sau evenimentele, pentru a oferi o imagine de ansamblu actualizată a funcționării liniei de producție. Cea de-a patra etapă este transparența, care presupune înregistrarea tuturor elementelor relevante detectate de senzori pentru a le utiliza pentru introspecție și, prin urmare, pentru a preveni problemele viitoare. A cincea etapă este capacitatea de predicție, care se bazează pe acumularea de date și pe corelarea acestora cu alte informații, pentru a putea prezice comportamente și scenarii viitoare, ajutând producătorii să anticipeze evoluțiile viitoare și permițându-le să reacționeze în cel mai bun mod posibil. Ultima etapă este adaptabilitatea, care se bazează pe cele 3 etape anterioare pentru a permite întreprinderilor să utilizeze toate datele colectate, uneori delegând acest lucru companiilor IT, pentru a realiza atomizarea procesului de luare a deciziilor în funcție de evenimentele anterioare.

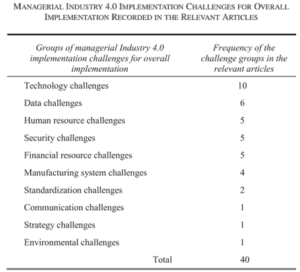

Figura 4: Provocări legate de punerea în aplicare pentru implementarea globală a tehnologiilor Industrie 4.0

Sursa: (Bajic, et al. 2020).

Deși lipsa de fonduri a companiilor pentru modernizarea materialului lor reprezintă un eșec major, barierele care îi împiedică pe antreprenori să realizeze tranziția către Industrie 4.0 nu sunt doar financiare sau tehnice. Diferiți factori la nivelul antreprenorilor întârzie, de asemenea, această adoptare a tehnologiei. După cum se poate observa în figura 4, provocările tehnice, cum ar fi resursele financiare sau problemele legate de date, sunt foarte frecvente, dar și probleme precum resursele umane și provocările legate de strategie.

Reticența antreprenorilor față de Industrie 4.0 poate avea origini diverse. Un motiv frecvent de reticență poate fi din cauza “lipsei de încredere cu a doua parte” (Bajic et al., 2020), care se referă la lipsa de dorință a antreprenorilor de a-și împărtăși informațiile cu a doua parte, ceea ce reprezintă un pas esențial pentru tranziție. Mai mult, sfidarea întreprinderilor producătoare poate proveni din incertitudinea privind randamentul investițiilor (Bajic et al., 2020), referindu-se la riscul perceput că tranziția tehnologică costisitoare necesară nu va fi profitabilă. Reticența companiilor de producție își are originea, în general, în lipsa de cunoștințe despre Industrie 4.0. În mod frecvent, fie ignoră această evoluție din cauza percepției unei cantități copleșitoare și consumatoare de timp de schimbări necesare pentru a face tranziția, fie, în unele cazuri, deduc pragmatic că nu vor putea să o realizeze, de exemplu din cauza lipsei unei strategii de tranziție sau a lipsei de material pentru școlarizarea managerilor lor în vederea implementării acestor schimbări (Bajic et al., 2020).

În multe cazuri, antreprenorii pur și simplu nu sunt conștienți de existența celei de-a patra revoluții industriale, întrucât este încă un concept foarte nou. În mod frecvent, producătorii nu sunt “la zi” atunci când vine vorba de industria 4.0 și de îmbunătățirile tehnologice legate de aceasta sau, în general, de tehnologiile moderne (Bajic et al., 2020). Lipsa de conștientizare a IMM-urilor cu privire la Industrie 4.0 și la evoluțiile sale tehnologice este o problemă atât de răspândită încât guvernele unor țări precum Polonia au definit-o ca fiind una dintre barierele majore în calea implementării Industriei 4.0, aflându-se la niveluri de prioritate similare cu barierele financiare.

Referințe:

B. Bajic, A. Rikalovic, N. Suzic și V. Piuri, “Industry 4.0 Implementation Challenges and Opportunities: A Managerial Perspective”, în IEEE Systems Journal, vol. 15, nr. 1, pp. 546-559, martie 2021, doi: 10.1109/JSYST.2020.3023041.

How the Precision of Process-Based Machine Learning Solves Manufacturing Disruptions (Cum rezolvă întreruperile din producție precizia învățării automate bazate pe procese). Seebo, decembrie 2018. Disponibil la: https://blog.seebo.com/process-based-machine-learning/

Sistemele ciber-fizice – Noile și emergentele sisteme de inteligență. Technative, ianuarie 2020. Disponibil la: https://technative.io/cyber-physical-systems-the-new-and-emerging-systems-of-intelligence/