Inovace charakteristické pro průmysl 4.0

Umělá inteligence (AI) je proces napodobování lidské inteligence založený na vytváření a aplikaci algoritmů prováděných v dynamickém počítačovém prostředí. Jejím cílem je umožnit počítačům myslet a jednat jako lidé.

Umělá inteligence je základním nástrojem pro Průmysl 4.0. Pomocí inteligentních softwarových řešení lze využít velké objemy dat k identifikaci trendů a vzorců, které mohou zvýšit efektivitu výrobních procesů a snížit jejich energetickou náročnost. Díky tomu se průmyslová odvětví průběžně přizpůsobují novým podmínkám a optimalizují se bez zásahu obsluhy. A s rostoucí úrovní propojení se software s umělou inteligencí může naučit číst “mezi řádky”, což umožňuje odhalit mnoho složitých vzájemných souvislostí, které by člověk nedokázal nebo už nedokáže pochopit.

Podle článku zveřejněného technologickou společností Seebo lze využití umělé inteligence pro výrobu rozdělit do 5 prvků: 1) prediktivní kvalita a výtěžnost, která dohlíží na výrobu a umožňuje výrobcům zjistit, jaké jsou příčiny výrobních ztrát, 2) prediktivní údržba, která využívá algoritmy k prevenci selhání systému nebo stroje a předem varuje personál, aby mohl najít řešení dříve, než dojde k poškození, 3) roboti pomáhající lidem ve výrobě, kterým lze díky umělé inteligenci svěřit stále větší odpovědnost, protože se učí, 4) generativní návrhy, využívající algoritmy, které výrobcům pomáhají při výrobě nových návrhů, a 5) přizpůsobení se trhu tím, že přináší možnost předvídat poptávku (Seebo, 2018).

Internet věcí (neboli IoT ) je termín označující připojení zařízení k internetu a také možnost vzájemné komunikace. Díky senzorům ve strojích nebo díky využití robotů a autonomních strojů vzniká neustálý tok informací, který pomáhá upravovat výrobu, předcházet případným závadám nebo odhalovat fáze, ve kterých lze výrobu zlepšit.

Obecně řečeno, kyberneticko-fyzikální systémy (CPS) jsou zařízení řízená výpočty a algoritmy. Tato zařízení jsou monitorována počítači, které řídí fyzické procesy (TechNative, 2020). Klíčová je však zpětná vazba, díky níž systém interpretuje činnosti, sleduje výsledky a automaticky se učí, aby zlepšil výkon.

Velká data představují sběr dat z tradičních i digitálních zdrojů, který probíhá nepřetržitě. Toto obrovské množství dat je nesmírně cenným zdrojem informací, které je třeba analyzovat v reálném čase, aby bylo možné vyvodit závěry, které umožní průmyslovým odvětvím být efektivnější.

3D tiskárny hrají v Průmyslu 4.0 velmi důležitou roli. Ačkoli existují již od 80. let minulého století, skutečně funkční a cenově dostupné začaly být až v posledním desetiletí. 3D tisk nyní způsobil revoluci v průmyslovém odvětví. Jedním z hlavních využití je rychlejší a nákladově efektivnější tvorba prototypů výrobků. Zkracuje výrobní časy a usnadňuje odhalení chyb v návrhu, které lze rychleji vyřešit. V posledních letech způsobily inovace v oblasti 3D tisku radikální změnu ve výrobě všech typů výrobků.

Všechny tyto faktory vedou k inteligentní a přizpůsobivé výrobě. Jsou založeny na tom, že stroje jsou propojeny mezi sebou a s internetem, mimo jiné díky všudypřítomným senzorům, které umožňují optimalizovat procesy výroby.

Proces implementace

Průmysl 4.0 zahrnuje procesy, jejichž cílem je učinit továrny “inteligentními” prostřednictvím internetu, což umožňuje propojení všech prvků výrobního procesu. Zatímco již třetí průmyslová revoluce byla založena na integraci automatizovaných procesů, čtvrtá průmyslová revoluce tyto prvky znovu využívá a posouvá je výrazně dále. Jejím cílem je vytvořit inteligentní továrny, které se mohou snadněji přizpůsobovat potřebám a procesům výroby. Dosud průmyslové procesy vyžadovaly velmi rozsáhlé plánování, navíc se značnými zpožděními nebo ztrátami, pokud bylo nutné výrobu v případě poruchy zastavit. Technologická zlepšení spojená s Průmyslem 4.0 umožňují kompletní transformaci výrobního řetězce. Například využití senzorů ve strojích umožňuje výrobcům předcházet anomáliím a poškozením dříve, než k nim dojde. Tímto způsobem lze rychleji nalézt řešení a vyhnout se tak zpomalení výroby a prostojům.

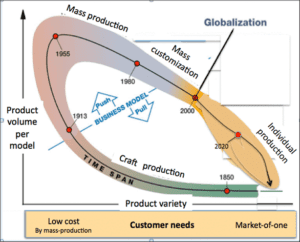

Historicky se průmysl zaměřoval na industrializaci téměř identických výrobků (obr. 1). Nyní je v plné mutaci, aby reagoval na poptávku zákazníků po výrobcích na míru. Se čtvrtou průmyslovou revolucí je však rozsah evoluce významnější. Přechod od masové výroby k výrobě jedinečných předmětů v malých množstvích (individualizace, viz obrázek 1) vyžaduje silnou reorganizaci výrobních prostředků.

Tato změna paradigmatu směrem k individuální výrobě byla předpovídána již dlouho před “čtvrtou průmyslovou revolucí” a nyní se stává konkrétní. Pokud se ukáže, že zisky, které industrie 4.0 individualizací při současném drastickém snížení nákladů získá, budou výrazné, bude se jednat o něco jiného než o pouhou technologickou evoluci, bude se skutečně jednat o revoluci, i když změny budou pravděpodobně postupné a “revoluční” aspekt industrie 4.0 bude tedy pozorovatelný až později, neboť společenské (již zmíněná restrukturalizace trhu práce) i energetické a environmentální (úspora energie a snížení znečištění) dopady, které vyvolá, budou pozorovatelné.

Obrázek 1: Objem výroby a rozmanitost ve čtyřech výrobních paradigmatech v čase

Zdroj: Koren, 2021

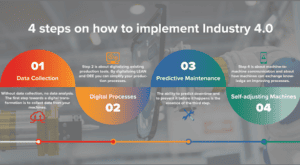

Obrázek 2: Kroky k implementaci Průmyslu 4.0

Zdroj: Dataintel, b.d.

Podle dánské inženýrské společnosti Data Intelligence (obrázek 2) jsou kroky potřebné k zavedení Průmyslu 4.0 ve výrobě následující:

- Sběr dat: schopnost sbírat data ze strojů je pro výrobce zásadní, aby je později mohli analyzovat. Sběr dat může být realizován prostřednictvím senzorů, které jsou připojeny k internetu věcí a umožňují výrobci například sledovat, proč mají dva stejné stroje různé výsledky.

- Digitální proces: spočívá v digitalizaci výrobních procesů, což umožňuje usnadnit řízení výroby, protože data shromážděná prostřednictvím senzorů lze analyzovat.

- Prediktivní údržba: tento krok vychází z předchozích dvou, protože jej nelze dosáhnout bez instalace senzorů pro sběr dat a jejich digitalizaci. Jakmile je jich dosaženo, spočívá tento krok v analýze získaných dat, aby bylo možné předcházet poruchám nebo poškozením.

- Samonastavovací stroje: tento krok spočívá v tom, že jednotlivé stroje výrobního procesu spolu “komunikují”, což jim umožňuje informovat ostatní stroje o kritických prvcích, například o tom, co způsobuje riziko poruchy, a to i v různých zemích a okamžitě, díky rychlosti internetu věcí.

Hlavní pokrok: digitalizace

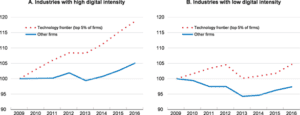

Ve výrobě, která byla transformována a přizpůsobena Průmyslu 4.0, je digitalizace přítomna v celém výrobním řetězci: při navrhování výrobků (například pomocí virtuálních továren), při kontrole a řízení (automatizace toků a výrobních linek napojených na internet věcí a dokonce i automatizovaná logistika) a při výrobních procesech (pomocí robotů). To umožňuje velmi významné úspory peněz. Jak je totiž vidět na obrázku 3, index produktivity stanovený OECD roste v průběhu času výrazně více v odvětvích s vysokou digitální náročností než v odvětvích s nízkou digitální náročností. Kromě toho dochází k nahrazení opakujících se a nebezpečných prací stroji, a tím k zaměření pracovní síly na činnosti vytvářející vyšší hodnoty.

Obrázek 3: Index produktivity v odvětvích zemí OECD s vysokou a nízkou digitální intenzitou

Zdroj: OECD, 2017

Během prvních tří průmyslových revolucí prošel dělník transformací průmyslu (nahrazení stroji, ztráta zaměstnání) a zároveň zaznamenal dlouhodobé přínosy pro průmyslové odvětví (zvýšení produktivity, které vede ke snížení výrobních nákladů, a tedy i cen zboží). Na rozdíl od předchozích revolucí je dělník již před svým podnikem. Používání chytrých telefonů s mnohostranným využitím a pořizování propojených předmětů totiž umožnilo velké části populace tuto transformaci zachytit s předstihem. Přechod na Průmysl 4.0 proto lépe chápou pracovníci, protože jsou již obecně “připojeni”, v mnoha případech dokonce dříve než jejich podnik.

Index vyspělosti Acatech Industrie 4.0 byl navržen tak, aby identifikoval jednotlivé fáze, kterými musí společnosti projít, aby se plně transformovaly na model Industrie 4.0. V tomto případě se jedná o tzv. Prvním stupněm je elektronizace, neboť ta je nutná především k tomu, aby se podnik mohl digitalizovat. Druhou etapou je konektivita, která spočívá v tom, že se oddělené součásti výrobní linky spojí a vzájemně propojí. Třetí fází je viditelnost, která vyžaduje senzory, aby bylo možné zaznamenávat různé prvky, jako je teplota nebo události, a získat tak aktuální přehled o fungování výrobní linky. Čtvrtou fází je transparentnost, která předpokládá zaznamenávání všech relevantních prvků zjištěných senzory, aby je bylo možné využít k introspekci, a tedy k prevenci budoucích problémů. Pátou etapou je prediktivní schopnost, která je založena na hromadění dat a jejich propojení s dalšími informacemi, aby bylo možné předvídat budoucí chování a scénáře, což pomáhá výrobcům předvídat budoucí vývoj a umožňuje jim co nejlépe reagovat. Poslední fází je Adaptabilita, která vychází ze tří předchozích fází, aby umožnila společnostem využívat všechna shromážděná data, někdy je delegovat na IT společnosti, a dosáhnout tak atomizace rozhodování v závislosti na minulých událostech.

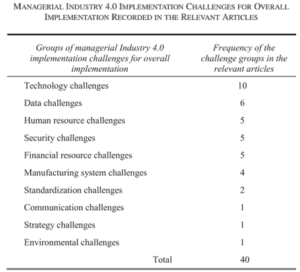

Obrázek 4: Problémy při zavádění technologií Průmyslu 4.0 jako celku

Zdroj: (Bajic, et al. 2020).

Přestože nedostatek finančních prostředků na modernizaci materiálu je pro podniky velkou překážkou, překážky, které podnikatelům brání v dosažení přechodu na Průmysl 4.0, nejsou pouze finanční nebo technické. Různé faktory na úrovni podnikatelů rovněž zpožďují přijetí této technologie. Jak je vidět na obrázku 4, technické problémy, jako jsou finanční zdroje nebo problémy s daty, jsou velmi časté, ale stejně tak i problémy s lidskými zdroji a strategií.

Neochota podnikatelů vůči Průmyslu 4.0 může mít různý původ. Častým motivem neochoty může být “nedostatek důvěry s druhými stranami” (Bajic et al., 2020), což se týká neochoty podnikatelů sdílet své informace s druhými stranami, což je pro přechod nezbytný krok. Kromě toho může mít vzdor výrobních podniků původ v nejistotě ohledně návratnosti investic (Bajic et al., 2020), což odkazuje na vnímané riziko, že potřebný nákladný technologický přechod nebude ziskový. Neochota výrobních podniků obecně pramení z nedostatečných znalostí o konceptu Industrie 4.0. Často tento vývoj buď ignorují kvůli představě ohromujícího a časově náročného množství změn potřebných k provedení přechodu, nebo v některých případech pragmaticky usuzují, že ho nebudou schopny dosáhnout, například kvůli nedostatku strategie přechodu nebo materiálu pro školení svých manažerů k provádění těchto změn (Bajic et al., 2020).

V mnoha případech si podnikatelé existenci čtvrté průmyslové revoluce jednoduše neuvědomují, protože se stále jedná o velmi nový pojem. Výrobci často nejsou “up to date”, pokud jde o průmysl 4.0 a s ním spojená technologická vylepšení nebo obecněji o moderní technologie (Bajic et al., 2020). Nedostatečné povědomí malých a středních podniků o Průmyslu 4.0 a jeho technologickém vývoji je natolik rozšířeným problémem, že jej vlády zemí, jako je Polsko, definovaly jako jednu z hlavních překážek implementace Průmyslu 4.0, která je na podobné úrovni priority jako finanční překážky.

Odkazy:

B. Bajic, A. Rikalovic, N. Suzic a V. Piuri, “Industry 4.0 Implementation Challenges and Opportunities: A Managerial Perspective,” in IEEE Systems Journal, roč. 15, č. 1, s. 546-559, březen 2021, doi: 10.1109/JSYST.2020.3023041.

Jak přesnost strojového učení založeného na procesech řeší poruchy ve výrobě. Seebo, prosinec 2018. Dostupné na: https: //blog.seebo.com/process-based-machine-learning/

Kyber-fyzické systémy – nové a vznikající systémy inteligence. Technative, leden 2020. Dostupné na: https://technative.io/cyber-physical-systems-the-new-and-emerging-systems-of-intelligence/